Étape 1 - Production de préimprégnés de carbone

Nous achetons différents types de fibres de carbone auprès de Toray Japon. Selon les exigences des jantes, nous produisons la résine époxy optimale. Les préimprégnés de carbone sont des fibres de carbone saturées de résine époxy à travers les machines puis maintenues dans des conditions optimales grâce à la réfrigération à -5℃ : une température stable pour la résine.

Étape 2 - Découpe des feuilles de carbone

Tout d'abord, nous préparons la fibre de carbone préimprégnée(pré-imprégné de résine personnalisée à haute teneur en TG).

Conformément au calendrier de production, nous devons sélectionner les feuilles de carbone nécessaires. Les feuilles de fibre de carbone sont découpées aux angles souhaités de 0°, ±45°, ±30° et ±90°. Les fibres de carbone sont ensuite découpées en morceaux avec précision à la machine.

Étape 3 - Préparation de la plastification

Notre personnel bien formé préparera les différents mPlusieurs couches de feuilles de carbone à haute résistance, bandes de renfort en carbone à haut module pour le processus de stratification de la jante. Cette étape est très importante pour accélérer la production de jantes en carbone. La stratification prépare les différentes parties de la jante avec les feuilles de carbone, ce qui nous permet d'organiser le produit plus facilement. Nous avons l'innovation unique dans la stratification des feuilles de carbone qui peut mieux équilibrer le poids de la jante, la durabilité et la rigidité. Cette innovation nous permet de nous démarquer de nombreux fabricants.

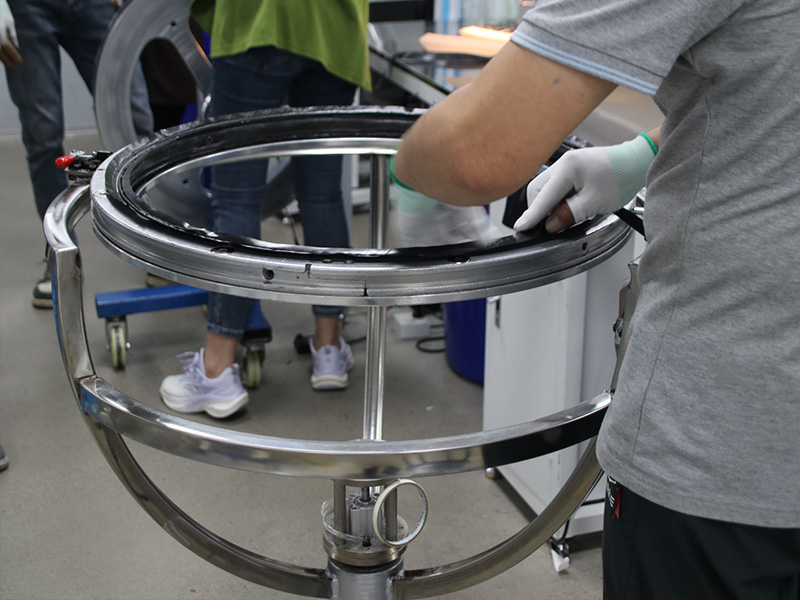

Étape 4 - Pose de la jante

Le prémoulage élimine le risque de déplacement des fibres lors du transfert de la superposition. Nous utilisons des moules deux-en-un pour la fabrication afin d'optimiser la précision.Nous avons l'unique moules brevetés pour la pose de jantes et avec la personnalisation coussins gonflables qui correspondent à la forme intérieure de chaque modèle de jante spécifique. Ces coussins gonflables fabriqués sur mesure garantissent que la compression est égale sur toute la surface intérieure de la jante pendant le processus de moulage.Nos techniciens de pose posent manuellement les couches de tissu de l'extérieur vers l'intérieur, construisant ainsi le corps de la jante ainsi que les détails les plus fins comme le renfort des crochets et des tétons. Après chaque chevauchement, nous lissons les préimprégnés pour garantir l'absence de plis, de fractures de fibres et de bulles d'air. Une fois la pose terminée, les deux parties du prémoule sont fusionnées dans un seul moule et préparées pour l'étape suivante. Les techniciens doivent vérifier le poids de la jante avant le moulage.

Étape 5 - Durcissement et formage

Pendant le processus de moulage, la chaleur et la pression sont contrôlées et surveillées avec précision dans les fours de durcissement composites. Les jantes seront formées sous les équipements de durcissement par chauffage de moulage à température contrôlée.

Étape 6 - Contrôle qualité

Toutes les jantes sont inspectées à 100 % et contrôlées visuellement.

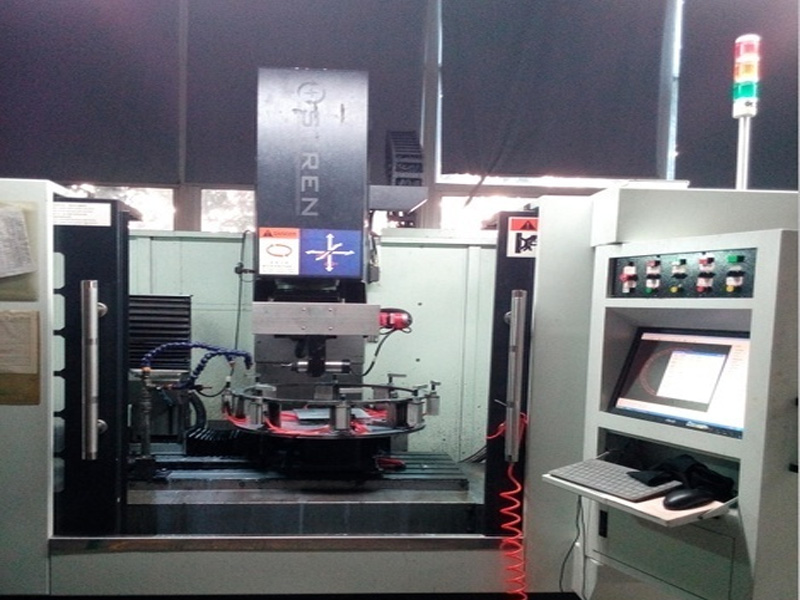

Étape 7 - Usinage CNC

Après l'inspection de la qualité, les jantes sont déplacées vers l'atelier d'usinage CNC pour percer des trous. Nous utilisons des perceuses CNC de qualité aéronautique avec des forets spécialement conçus pour percer des composites avancés. Toutes les jantes sont percées à un angle approprié et en bon état.

Étape 8 - Contrôle qualité

Toutes les jantes sont inspectées à 100 % et contrôlées visuellement.

Étape 9 - Raffinement

Après l'inspection de la qualité, les jantes seront transférées à l'atelier de ponçage pour être poncées. Après l'inspection de la qualité, les jantes seront transférées à l'atelier de ponçage pour être poncées. Les détails déterminent le succès ou l'échec. Nous nous concentrons sur les détails de la jante, nous avons un atelier de traitement des détails spécial pour gérer les détails.

Étape 10 - Contrôle qualité

Toutes les jantes sont inspectées à 100 % et contrôlées visuellement.

Étape 11 - Peinture

Les jantes en carbone ultralégères sont sans peinture, mais les jantes traditionnelles doivent être envoyées à l'atelier de peinture pour une finition brillante, mate ou personnalisée.

Étape 12 - Décalcomanies à l'eau et gravure au laser

Après la peinture, certaines jantes nécessitaient des caches à glissière et certaines jantes nécessitaient un logo laser. Nous recommandons la gravure laser du logo qui est brève et écologique.

Étape 13 - Contrôle qualité

Toutes les jantes sont inspectées à 100 % et contrôlées visuellement.

Étape 14 - Emballage

Toutes les jantes en bon état seront emballées avec soin et seront prises en photo pour une double confirmation des clients si nécessaire. Si les clients commandent les roues, passez ensuite au processus suivant.

Les jantes seront testées y compris le test d'impact vertical UCI, le test d'impact supplémentaire, la rigidité, la justesse, le test de longévité, le test de fatigue de couple de fréquence et le test de pression des pneus pendant la fabrication.En savoir plus>>

Étape 15 - Assemblage des roues

Les roues Amoy seront fabriquées à la main par nos techniciens professionnels. Les roues sont soulagées de la tension 4 à 5 fois avant l'emballage afin qu'elles soient prêtes à être utilisées.

Étape 16 - Emballage

Toutes les roues en bon état seront emballées avec soin et seront prises en photo pour une double confirmation des clients si nécessaire.

Étape 17 - Expédition

Nous proposons plusieurs options d'expédition selon votre choix (rapide ou économique). Si votre commande a été expédiée, un numéro de suivi vous sera communiqué dès que possible.